焊接负载 > 400 kg 是HPM-HL 润滑脂分类中高负载特性的*项重要要求。标准EP测试协议仅规定旋转上球的平均速度;然而,没有指定顶球加速度或加速时间(达到平均速度所需的时间延迟)。对于相同的 HPM-HL 润滑脂,这是否会导致虚构的焊接负载?本文描述了顶球延迟达到平均速度对润滑脂*压行为的影响。

材料和方法

润滑脂本次工作选择了

商用高焊接负载润滑脂。其主要特点总结于表2。润滑脂的化学成分未知,因为这项工作的范围是评估对不同升温时间的 EP 响应,无论成分或添加剂包如何。

速度和加速时间控制

测试是使用桌面四球测试仪 (FBT-3),这是传统润滑油测试仪的*新发展。Ducom FBT-3 采用变速直接驱动电机,配有高精度位置编码器,可监控电机主轴的角度位置。位置编码器与变频驱动器处于闭环中,可确保精确控制速度斜坡上升时间和平均速度,无论施加的正常负载或启动电机扭矩如何。该系统非常坚固,即使在零速下,无皮带电机也能提供*大扭矩(相当于 10.000 N 的*大负载)。

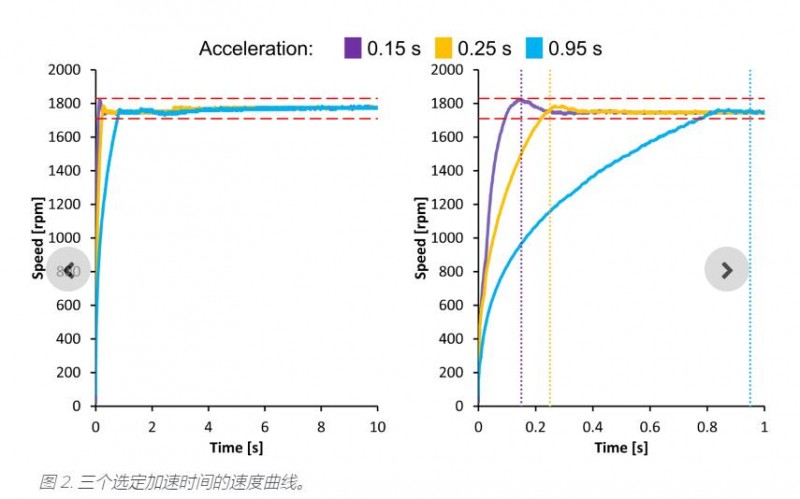

选择了三个加速时间值:达到 1770 rpm 目标速度的延迟时间为0.15、0.25 和 0.95 秒(图 2)。选择这三个值时考虑了大多数商用四球测试仪中可用的加速时间和技术。

结果

将加速时间从 0.15 秒更改为 0.25 秒,观察到焊接负载从 800 kg 增加到1000 kg。加速时间为 0.95 秒,即使在 10.000 N 的负载下,润滑脂也不会熔合(图 3)。

分析了负载磨损指数序列中随着负载增加而磨损的演变。对于高达 315 公斤的负载,测试球的磨损似乎几乎不受影响。超过 400 公斤时,与 0.15 秒相比,0.95 秒的加速时间会产生显着的影响,磨损痕迹较低(图 4)。

负载磨损指数(LWI) 根据 MWSD、平均赫兹直径和修正负载计算得出。与较慢的 0.95 秒加速相比,0.15 秒的较快加速的 LWI 较低(133 公斤),后者的 LWI 为 201 公斤,对于相同的润滑脂,LWI 虚构增加了 50%。鉴于较慢的加速度所需的较高焊接负载,LWI(图 5)的这种转变可以合理化。

这种现象的可能解释可能与接触处的闪蒸温度有关。当闪光温度达到钢的熔点(约 1400 °C)时就会发生焊接,因此焊接载荷的差异是达到熔化温度所需的不同载荷的结果。我们假设更快的加速度(0.15 秒)会导致远离触点的散热减少(图 6 ),从而导致更高的闪光温度和更低的焊接负载。另*方面,当施加较慢的加速度(0.95秒)时,较大的散热导致触点处的闪光温度较低,需要较高的法向负载才能实现测试球的焊接。

结论与建议

这项工作证明了*压测试中速度提升的重要性。1/10 秒的电机加速延迟可能会导致焊接负载和负载磨损指数增加 25%,这表明相同润滑脂的性能是虚构的。这对于焊接负载 > 400 kg 的 HPM-HL 润滑脂来说尤为突出。那么,制造商应该如何报告润滑脂数据呢? 我们强烈建议焊接负载和 LWI 数据与润滑脂规格表中的“加速时间”*起提供。(即800 Kg 焊接负载(t < 0.15 s 或 t > 0.15 s)。作为仪器制造商,Ducom 正在与 ASTM D02 委员会合作建立 ILS 研究,以调查“加速时间”的作用。